Hace 4 meses publicamos nuestro primer post de maquinaria para confeccionar mascarillas quirúrgicas y FFP2 (Máquinas para hacer mascarillas desechables), 4 meses en la que hemos ampliado nuestros conocimientos y ofertas para poder ofrecer todas las soluciones para la creación de una fábrica de mascarillas completa.

A continuación daremos una visión global de las cosas a tener en cuenta a la hora de crear una fábrica de mascarillas (legislación a cumplir, medidas higiénicas, materiales, máquinas de confección de mascarillas, máquinas de impresión para el marcaje CE y máquinas para el envasado y packaging).

Legislación y actuaciones previas a la fabricación de mascarillas autofiltrantes (FFP1, FFP2, FFP3)

El primer paso debe ser una lectura detenida de la norma UNE-EN149:2001+A1 y del Reglamento (UE) 2016/425, elaborar una documentación técnica y realizar un procedimiento de evaluación de la conformidad del producto.

Debe remitir la documentación y los prototipos de mascarilla a un organismo notificado para que realice los ensayos que marca la norma para comprobar si el producto cumple las especificaciones de los niveles FFP1 o FFP2 o FFP3. Si la evaluación realizada por el organismo notificado es positiva, este elaborará un informe de evaluación y emitirá al fabricante un certificado denominado “Certificado de examen UE de tipo”. Tras ello, el fabricante debe elaborar la “Declaración UE de conformidad”, colocar el marcado CE en su producto y ya podrá empezar la producción y comercialización.

Legislación y actuaciones previas a la fabricación de mascarillas quirúrgicas

Las empresas que vayan a fabricar mascarillas quirúrgicas necesitan una Licencia Previa de Funcionamiento otorgada por la Agencia Española de Medicamentos Productos Sanitarios (AEMPS), de acuerdo al Real Decreto 1591/2009, de 16 de octubre.

El fabricante debe asegurar que las mascarillas quirúrgicas han sido fabricadas según la Directiva 93/42/CEE. El procedimiento de evaluación de la conformidad aplicable a la clase I de productos sanitarios es un procedimiento de autocertificación que consiste en la elaboración del expediente del producto y la confirmación mediante ensayos por organismos acreditados de que el producto cumple los requisitos esenciales.

El fabricante, bajo su responsabilidad elaborará la Declaración de conformidad y colocará el marcado CE en el producto, manteniendo a disposición de las autoridades competentes lo siguiente:

- El expediente técnico del producto en el que se justifique y documente la conformidad del producto con los requisitos esenciales que le resulten de aplicación,

- la documentación relativa al sistema de gestión de calidad implementado para la fabricación, así como los registros que evidencia que el sistema se aplica,

- y la documentación recopilada del producto en fase de postproducción.

Para la demostración del cumplimiento de los requisitos esenciales, se puede seguir lo indicado en la norma armonizada EN 14683:2019+AC:2019 “Máscaras quirúrgicas. Requisitos y métodos de ensayo”.

Cualquier empresa que supere los ensayos indicados puede, una vez validado su producto, realizar la Declaración de conformidad y marcar con el marcado CE sus productos. Además, la empresa debe mantener un sistema de calidad adecuado al procedimiento de la evaluación de la conformidad elegido.

Esterilización en producción de mascarillas quirúrgicas y autofiltrantes (FFP1, FFP2, FFP3)

Como hemos visto anteriormente, el proceso de producción de mascarillas debe darse bajo las condiciones de higiene y esterilización necesarias. En nuestro post Esterilización en fabricación de mascarillas quirúrgicas, os hablamos de la diferencia entre limpieza, desinfección y esterilización, y del uso de bactericidas, viricidas, luz UV-C y salas blancas para la esterilización en fabricación de mascarillas. En resumen diríamos que con una sala blanca con un flujo de aire ISO 8 donde se integrara todas estas medidas sería suficiente para la fabricación y embolsado de mascarillas. En colaboración con Labsom Cleanroom Solutions podemos ofrecer asesoramiento en diseños personalizados, instalación y gestión del mantenimiento de salas blancas y áreas estériles.

Materiales para fabricar mascarillas quirúrgicas y autofiltrantes (FFP1, FFP2, FFP3)

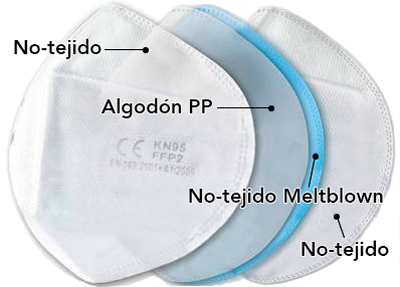

Materiales para el cuerpo de la mascarilla

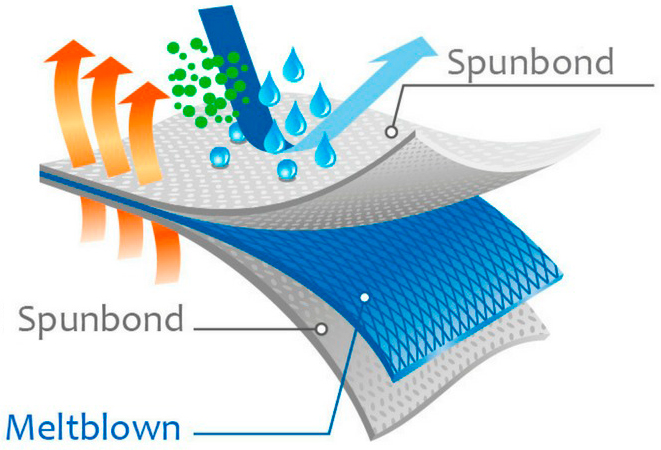

En nuestro post Material para mascarillas y tejido no tejido sanitario, os hablamos ampliamente de los materiales más utilizados en el cuerpo de las mascarillas quirúrgicas y autofiltrantes, destacando el tejido no tejido meltblown por su capacidad de barrera bacteriana y de filtrado, y el tejido no tejido spunbond por su alta resistencia a la tracción y agresiones biológicas, por no generar pelusa, por ser hipoalergénico, antiestático, por su baja flamabilidad y por poder ser hidrofóbico o hidrofílico según su fabricación.

También vimos las dificultades para conseguir estos dos materiales debido a la escasez de fabricantes nacionales y como su precio se disparó debido a la gran demanda mundial. Para solucionar dicho problema, nosotros aconsejamos la autoproducción del material con la extrusión de spunbond y meltblown y el reciclaje y reutilización de este.

Extrusoras de tejido no tejido (TNT) spunbond y meltblown

En colaboración con nuestras representadas podemos ofrecer desde la SM Combi, una pequeña extrusora de tejido no tejido SMS con una capacidad productiva entre 15 y 20 Kg/hora de material para garantizar el suministro de 2 máquinas de confección de mascarillas (Extrusora de Spunbond-Meltblown-Spunbond para mascarillas), hasta extrusoras de mayor producción para spunbond (Máquinas extrusoras de tela spunbond polipropileno (PP)) o para meltblown (Máquinas extrusoras para fabricar tela meltblown nonwoven).

Recicladoras granceadoras de tejido no tejido (TNT) spunbond y meltblown

En nuestro post Recicladora granceadora de materiales plásticos XTR35, os presentamos la línea de reciclaje Mini XTR 35, una opción perfecta para reciclar y regrancear los sobrantes de spunbond y meltblown para su posterior reutilización aprovechando al máximo la inversión efectuada en materiales y disminuyendo el impacto ecológico.

Gomas elásticas de sujeción para mascarillas

En las mascarillas autofiltrantes suele utilizarse gomas elásticas, en las quirúrgicas gomas elásticas o tiras de tejido no tejido y en las mascarillas higiénicas gomas elásticas o material parecido al del cuerpo de la mascarilla. En todos los casos deberían ser materiales hipoalergénicos. Suelen utilizarse gomas de poliéster o nylon. Tenéis más información en nuestro post Gomas, clip band y twist band para mascarillas.

Twist band y clip band, pinza nasal para mascarillas

Las mascarillas autofiltrantes suelen llevar interiormente una tira de aluminio o similar que permitirá ajustar la mascarilla a la morfología nasal del usuario. Tambien se utiliza el clip band, sistema de cierre de polipropileno reforzado con 2 alambres en los extremos. En las mascarillas quirúrgicas e higiénicas se suele utilizar la tira twist o twist band, sistema de cierre de polipropileno reforzado con 1 alambres en el centro. Tenéis más información en nuestro post Gomas, clip band y twist band para mascarillas.

Válvulas de exhalación para mascarillas autofiltrantes (FFP1, FFP2, FFP3)

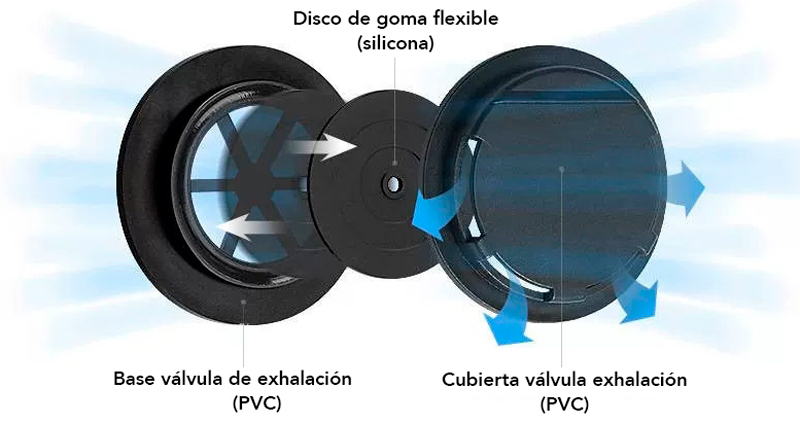

Las mascarillas autofiltrantes con válvula de exhalación reducen la humedad interior de la máscara al permitir la salida de CO2 y aire caliente generando menor acumulación de humedad dentro de la mascarilla, pero no filtran la exhalación del usuario, solo la inhalación. Para proteger a los demás lo ideal sería colocarse una máscara quirúrgica sobre la mascarilla autofiltrante. Las válvulas de exhalación suelen estar formadas por dos piezas de plástico resistente y una pieza intermedia de goma flexible. La base se coloca dentro de la máscara y el disco y la cubierta quedan por fuera. Al inhalar, el aire entrante pega el disco flexible a la base evitando el pase de aire por la válvula (penetra por la tela filtrante de la máscara). Al exhalar, la presión del aire saliente separa el disco de la base permitiendo la salida de este sin filtrar por los orificios de la cubierta de la válvula.

Nuestras máquinas de confección automática de mascarillas FFP2 tienen la opción de troquelar automáticamente el cuerpo de la máscara para la posterior inclusión de válvulas de exhalación.

Máquinas para confección automática de mascarillas quirúrgicas y FFP2

En nuestro post Máquinas para hacer mascarillas desechables, os hablamos y mostramos vídeos de las máquinas para confección automática de mascarillas quirúrgicas y FFP2/KN95, FFP3 de nuestra representada Ming Jilee. Ming Jilee es una empresa taiwanesa con la que llevamos años trabajando con unos resultados excelentes tanto en la calidad de sus máquinas como en su servicio post venta. Algunos pensaréis que Taiwán es China y China es sinónimo de producción barata y de mala calidad, pero no es el caso de Ming Jilee. Los soldadores de ultrasonidos son los componentes más importantes en las máquinas automáticas de confección de mascarillas, y Ming Jilee utiliza soldadores alemanes Herrmann con sonotrodos de titanio, lo que garantiza una soldadura excelente y una vida del soldador mucho más larga. Las máquinas chinas que podemos encontrar a precios más baratos suelen utilizar soldadores de aluminio con peor calidad en la soldadura y menor vida útil, pudiendo no soldar correctamente los materiales, según las capas que tengan.

Todas las máquinas de confección automática de mascarillas de Ming Jilee poseen el certificado CE y están provistas de pantalla táctil configurable en inglés o chino. El manual de instrucciones con sus vídeos explicativos hace que el uso de la máquina sea muy sencillo. La información técnica detallada de cada una de las máquinas la tenéis en los posts Máquinas para hacer mascarillas quirúrgicas y Máquinas para hacer mascarillas FFP2, FFP3 y Meltblown, para que os hagáis una idea os dejo vídeos y la información básica:

MGA-MSK-300D, máquina automática para producción de mascarillas quirúrgicas

- Certificado CE.

- Tamaño de la máscara personalizable (el tamaño estándar es de 175 × 95 mm).

- Doble pista de salida para una producción total de 85-120 unidades/minuto dependiendo del grosor del material.

MGA-MSK-400-S7, máquina automática para producción de mascarillas quirúrgicas

-

- Certificado CE.

- Única pista de producción para una producción total de 65-75 piezas/min.

- Tamaño de la máscara: 175×95 mm.

MGA-MSK-KN95, máquina automática para producción de mascarillas FFP2-KN95, FFP3 con sujeción en las orejas (earloop)

- Certificada CE.

- Tamaño de la máscara fijo (estándar KN95) o personalizable.

- Sujeción con gomas eásticas en las orejas.

- Producción de 40-50 unidades/minuto dependiendo del grosor del material.

MGA-MSK-KN95HL, máquina automática para producción de mascarillas FFP2-KN95, FFP3 con sujeción en la cabeza (headloop)

- Certificada CE.

- Tamaño de la máscara fijo (estándar KN95).

- Sujeción con gomas eásticas en la cabeza.

- Producción de 30-45 unidades/minuto dependiendo del grosor del material.

MGA-MSK-DB, máquina automática para producción de mascarillas pico de pato FFP2 y quirúrgicas

- Certificado CE.

- Fabrica mascarillas de 3 a 5 capas siendo apta para la confección de mascarillas quirúrgicas o filtrantes FFP1, FFP2 y N95.

- Producción de 40 a 60 unidades/minuto dependiendo del grosor del material.

MGA-MSK-FTS y MGA-MSK-FTS-R, máquinas de filtros para mascarillas reutilizables

La MGA-MSK-FTS confecciona filtros FFP2 y FFP3 y la MGA-MSK-FTS-R filtros para mascarillas quirúrgicas o higiénicas. Ambas máquinas cortan y unen las capas de material TNT con soldadura ultrasónica produciendo así los filtros intercambiables para mascarillas reutilizables de tela. Tenéis más información en nuestro post Máquinas de filtros para mascarillas reutilizables.

Marcado CE de mascarillas quirúrgicas y autofiltrantes (FFP1, FFP2, FFP3)

En nuestro post Marcado CE de mascarillas desechables y reutilizables, hablamos del marcado CE, de las normas que deben seguir los fabricantes de mascarillas autofiltrantes, quirúrgicas e higiénicas para conseguir dicho marcaje y nuestra solución para realizar la impresión de mascarillas y envases en línea de producción.

En las mascarillas quirúrgicas, en el etiquetado debe constar el marcado CE que asegura que el producto cumple con la legislación, la referencia UNE EN 14683 que asegura el estándar de calidad, y el tipo de mascarillas: Tipo I, Tipo II o Tipo IIR.

En las mascarillas autofiltrantes (FFP1, FFP2, FFP3) el certificado CE debe marcarse de forma clara y duradera en la mascarilla y en el embalaje más pequeño disponible comercialmente, o legible a través suyo si el embalaje es transparente.

Para poder realizar el marcado de mascarillas y envases en línea de producción, nosotros proponemos la impresora de inkjet térmico (TIJ) Gx350i de la serie Gx de Domino, equipo de codificación especialmente diseñado para el marcaje utilizando varios cabezales de impresión, con una rápida transferencia de datos y para los entornos de producción más exigentes de numerosos sectores. Los cabezales de impresión pequeños se pueden montar hasta a 25 m del controlador con clasificación IP64. Una pantalla táctil de 10” con interfaz de usuario intuitiva permite un funcionamiento sencillo y sin errores, así como la introducción de datos directamente con las funciones incorporadas.

Envasado flow pack y packaging para mascarillas quirúrgicas y autofiltrantes (FFP1, FFP2, FFP3)

En Envasado flow pack y packaging para mascarillas, vimos las diferentes soluciones que podíamos ofrecer para el envasado de mascarillas, su posterior embolsado y los finales de línea para packaging.

Envasadoras flowpack para mascarillas

El flow pack, flowpack o pillow bag, es un formato de envase flexible muy utilizado en el sector alimenticio y farmacéutico ideal para el envasado de mascarillas, ya sea en su envase individual o múltiple en multipacks. Las máquinas flow pack de nuestras representadas tienen una capacidad de producción entre 20 y 95 piezas/minuto según las necesidades del cliente, pudiendo integrar impresoras de transferencia térmica, lámparas LED UV desinfectantes o sistemas de inspección visual.

Embolsadoras para mascarillas

Una vez tenemos las mascarillas envasadas individualmente o en multipacks, podemos embolsarlas en cantidades mayores. En nuestro post Máquina embolsadora automática, semiautomática o manual os hablamos de la Simplicita Bag Smart de Ravizza Packaging, una máquina embolsadora que no requiere de bolsas preformadas. A partir de una bobina de tubular de film plástico confecciona las bolsas que se posicionan con la abertura hacia arriba listas para su llenado manual, semiautomático o totalmente automático. Es capaz de embalar productos de diferentes pesos y tamaños lo que la hace altamente versátil y efectiva. Su diseño permite integrarla fácilmente en líneas de producción existentes, ya se trate de estaciones de embalaje o de líneas totalmente automatizadas.

Líneas de packaging para mascarillas

Según las necesidades de nuestros clientes, podemos ofrecer diferentes finales de línea para cubrir la totalidad de los procesos de producción. A parte de las máquinas flowpack y embolsadoras ya mencionadas, podemos ofrecer transportadores, formadoras de cajas y cerradoras de cajas con lay out adaptable a las exigencias de los clientes para entregar el producto envasado y empaquetado de forma automatizada.

Si queréis más información sobre material y maquinaria para la producción de mascarillas quirúrgicas o FFP2/KN95, dejadnos un comentario o escribidnos a info@fabiodanze.com.

MAQUINARIA: Extrusión blown y cast | Laminación | Confección Bolsas | Impresión | Equipos auxiliares | Maquinaria de ocasión | Packaging | Silos | Cortadoras – Rebobinadoras | Resmadoras de papel y plástico | Cortadora empalmadora de tubos | Husillos y camisas | Recuperación de solventes | Dosificadoras ensacado | Cabezales extrusión

MATERIALES: Espumas de PP | Films técnicos en polietileno | Films siliconados | Films protectivos | Films complejos | Films de laminación | Films para Sleeve | Film termoformado | Film stretch | Granza | Complejos laminación aluminio | Tubos / Mandriles de plástico PVC – PP – PE

Carrer de la Cisa, 22 baixos – 08338 Premià de Dalt (Barcelona) Tel.: 937 529 011 – info@fabiodanze.com – www.fdtecsl.com