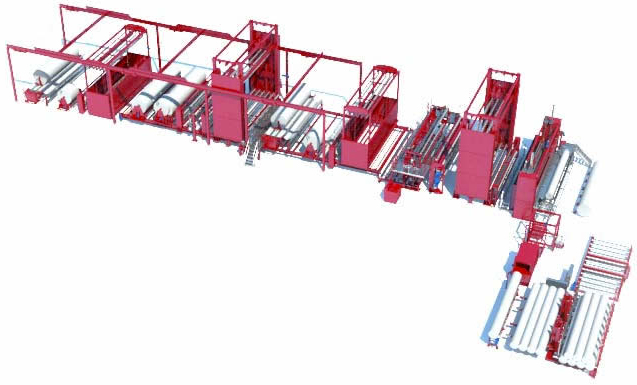

En el post Líneas de extrusión completas para TNT (Tejido No Tejido), os hablamos de las líneas de extrusión para tejido no tejido punzonado (needle punch), termobondeado (thermobond), tissue seco (airlaying) y en Extrusoras de no-tejido SMS y Meltblown para mascarillas os hablamos de la extrusora para tejido no-tejido meltblown MGB-PPMB-1600 de Ming Jilee. Hoy profundizaremos en que es el meltblown nonwoven y en las líneas de extrusión de gran y pequeño formato que podemos ofrecer para la fabricación de este tejido no tejido.

¿Qué es el tejido no tejido meltblown?

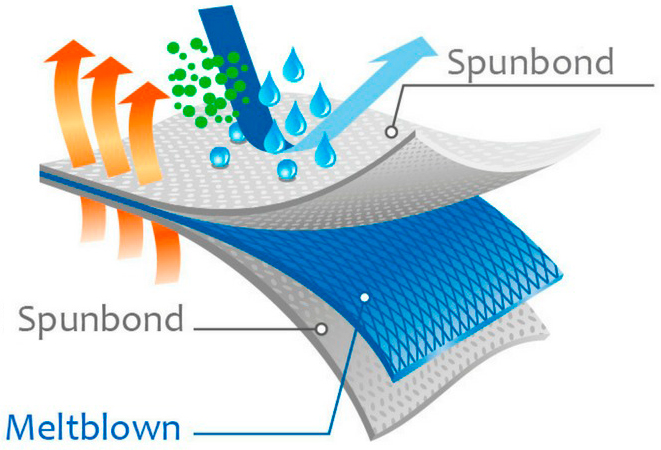

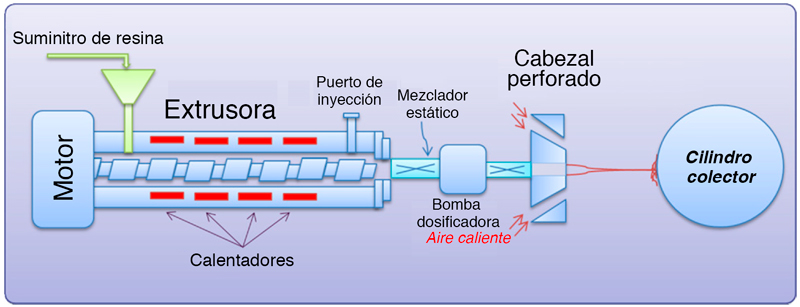

El meltblown es un tejido no tejido (también llamado tejido sin tejer o nonwoven en inglés) fabricado al fundir el material plástico en una extrusora. El material plástico se funde con unos calentadores y es transportado por el husillo de la extrusora hasta el mezclador estático, pasa a través de un cabezal con orificios de pequeñas dimensiones empujado por un chorro de aire caliente. Cuando emerge de los orificios, un chorro de aire frío solidifica el plástico formando una maraña de hilos muy finos que es recibido por el cilindro colector, un cilindro perforado donde se va formando la manta.

Propiedades del tejido sin tejer meltblown

Las fibras meltblown pueden alcanzar una finura de 1 a 2 micras, lo que las convierte en las fibras más pequeñas que se pueden lograr con cualquier proceso de no tejidos en la producción industrializada. Esta característica junto su apilación mediante uniones porosas tridimensionales le da a este material excelentes propiedades de barrera bacteriana y filtración. Actualmente se usa ampliamente en la filtración de aire y agua de alta eficiencia, protección de aislamiento médico, protección de aislamiento industrial, materiales de aislamiento térmico de la ropa, materiales de absorción de sonido del coche y otros campos.

Dificultades para comprar tejido meltblown en España para fabricar mascarillas

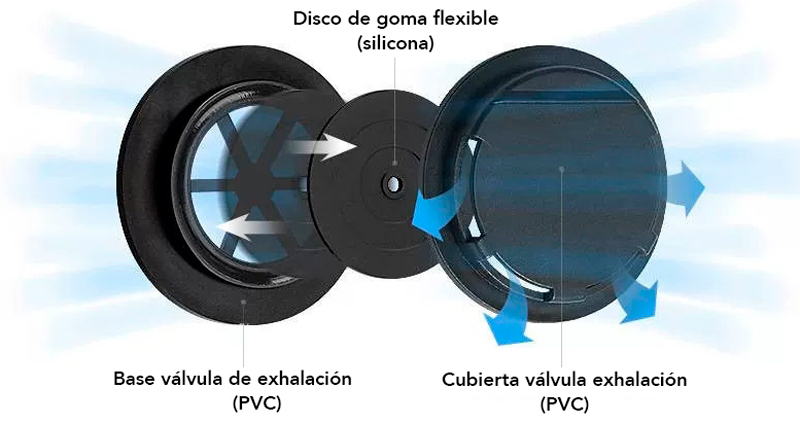

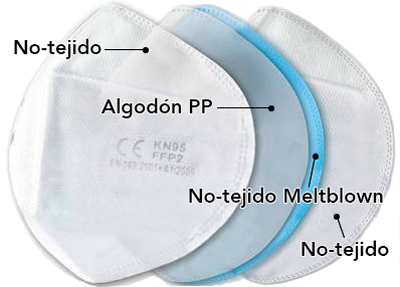

Debido a las propiedades de barrera bacteriana y de filtrado, el meltblown es material habitual en la confección de mascarillas quirúrgicas y filtrantes como las FFP2 y FFP3, tan necesarias actualmente para protegernos del covid-19.

Desgraciadamente, tal como dice el Ministerio de Industria y Comercio en Proceso de fabricación habitual de mascarillas protectoras como Equipo de Protección Individual (EPI) publicado el 1 de abril del 2020:

“Las empresas fabricantes actuales parecen estar utilizando, en general, el no-tejido Meltblown, que es de difícil suministro por lo que puede ser necesario buscar alternativas para la creación del prototipo y sus ensayos. […]

En España no hay de momento fabricantes de este tejido, si bien hay empresas que lo comercializan, como Berry Global”.

Recientemente Nonwovens Ibérica ha adquirido una línea de meltblown cuyo montaje se realizará entre los meses de septiembre, octubre y noviembre del 2020, convirtiéndose en la primera instalación existente en España y la cuarta de Europa. Podéis ver la notícia en el link.

La falta de fabricantes nacionales junto a la alta demanda de este material, ha complicado la producción de mascarillas quirúrgicas y filtrantes, apareciendo como alternativa las mascarillas higiénicas. El problema es que estas últimas solo se recomiendan a personas sanas, ya que no evitan el contagio a los demás —como si hacen las mascarillas quirúrgicas— ni de ser contagiados —como si hacen las FFP2 y FFP3. Teniendo en cuenta la falta de tests para detectar portadores del virus y que hay casos de contagios asintomáticos, la opción más segura seria utilizar al menos las mascarillas quirúrgicas… pero nos falta meltblown o un material con las mismas garantías.

Extrusoras gran formato para fabricar tejido no tejido meltblown

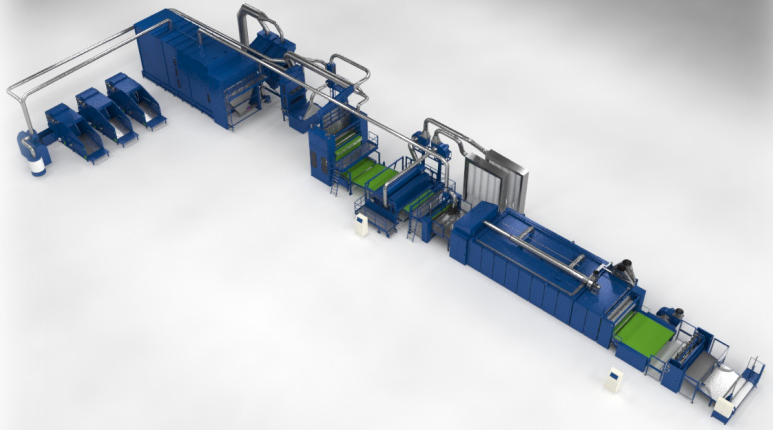

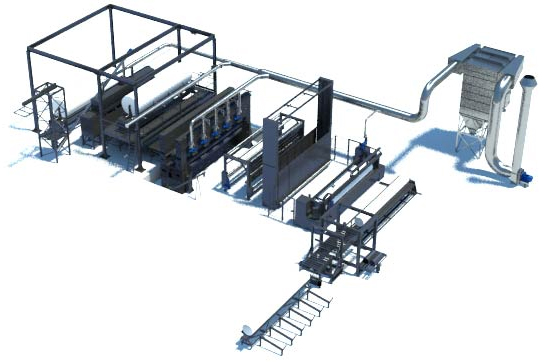

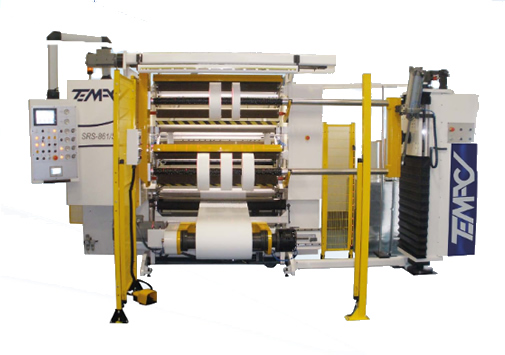

Extrusora Leonardo 1.0 MB P100, de Ramina

Ramina es un empresa italiana especializada en extrusoras de tejido no tejido spundbond, meltblown y tejidos compuestos (SMS, SSMS, SMMS, SSMMS). Su extrusora Leonardo 1.0 MB P100 extruye melt blown de polipropileno (PP) higiénico y médico con un gramaje de 15 – 300 g/m2 y un ancho del producto final de 1.750 mm recortado.

Otros datos de interés son:

- Diámetro final de la bobina: 1.200 mm máx.

- Rendimiento Meltblown: max. 90 kg/h (la línea se dimensionará para una producción máxima de 180 kg/h para poder aceptar una nueva matriz patentada, en caso de que las pruebas en la línea piloto de Ramina sean exitosas el próximo junio de 2020).

- Velocidad mecánica max. 100 m/min (en la bobinadora).

- Velocidad y colocación del filamento de alta uniformidad.

- Mejores características mecánicas para alto rendimiento en maquinaria de máscaras.

- Fácil de operar, fácil mantenimiento y limpieza.

- Flexible, confiable y rentable.

- Unidad de carga electrostática antes del área de bobinado.

- Corte en línea con desconexión automática.

- Recorrido corto desde las capas de filamentos hasta la bobinadora: sin tensión en la tela.

- Monitoreo continuo del consumo.

- Lo último en componentes y soluciones electrónicas.

- Fácil actualización a la línea de laminado fundido por soplado con calandrado ultrasónico.

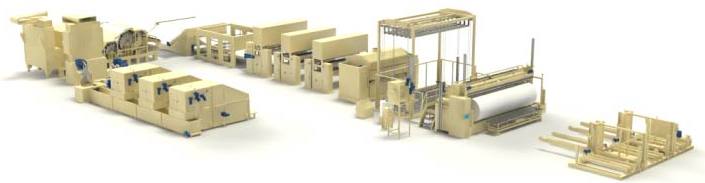

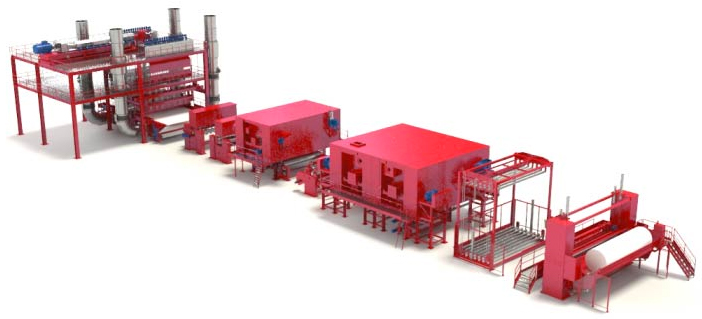

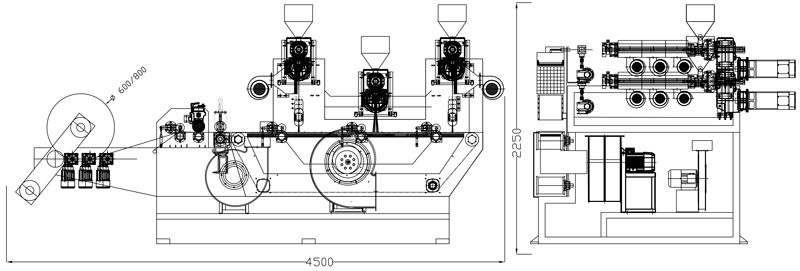

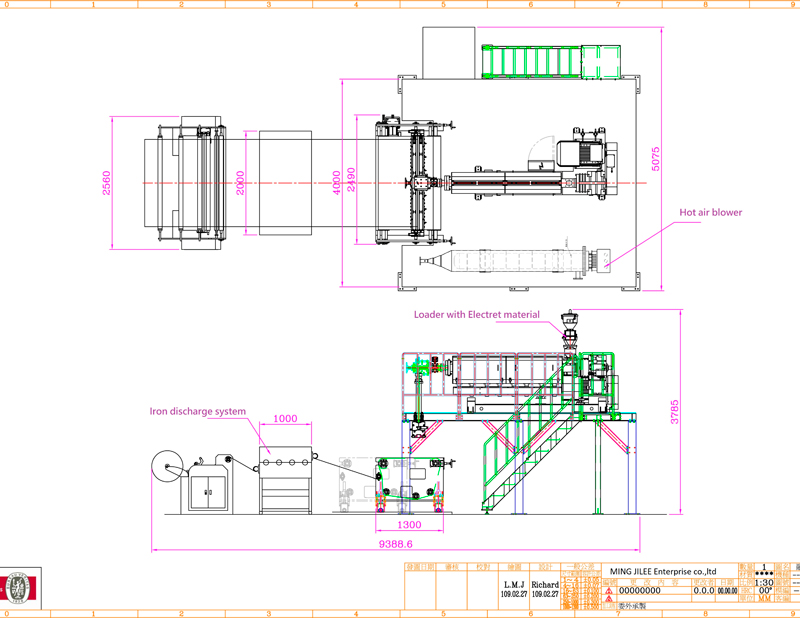

Extrusora MGB-PPMB-1600, de Ming Jilee

Ming Jilee (Taiwán) nos ofrece la MGB-PPMB-1600, una extrusora para producción de meltblown pensada para el suministro local con una inversión muy inferior a los equipos de producción masiva y una calidad contrastada. La extrusora es capaz de una producción anual de 500 toneladas de material. Las características básicas son:

Especificaciones de la máquina

- Potencia requerida: 400 kw.

- Dimensión de la máquina: 9.400 (L) × 5.750 (W) × 3.850 (H) mm.

Rendimiento de la máquina

- Ancho terminado: 1.600 mm.

- Salida: 1200 – 1500 kg según el gramaje.

- Velocidad máxima: 18 metros / min.

- Prueba de aceptación ejecutada: Tejido no tejido con un peso de 25 g/m2 para alcanzar BFE (Bacterial Fltration Efficiency) 95% del estándar médico utilizando el material sugerido por el vendedor de Taiwán.

Sistema de alimentación

- Tolva de 100 kg.

- Dispositivo de succión SAL-800G.

- Bajo nivel de succión automática.

- Dispositivo de dosificación de alta precisión.

Extrusión

- Extrusora con motor de CA de alta eficiencia de 55KW.

- Caja de cambios de alta eficiencia y precisión con transmisión de acero al carbono con dureza superficial HRC 58-60. El intercambiador de calor y el orificio de aceite están en el lado izquierdo. SCM 21 de alta calidad para engranaje y eje principal de SCM 4 con tratamiento. Con intercambiador de calor.

- Extrusora con relación L / D: 32: 1.

- Diámetro del tornillo de 75 mm: hecho de acero de aleación SCM-440. Tornillo con dureza superficial HRC 60-65 y Ra 0.4-0.6μm. Tratamiento superficial de alta frecuencia para extender el ciclo de vida del tornillo.

- Barril: hecho de acero de aleación SACM-645 para alcanzar HRC 65 ~ 68 y Ra0.4-0.6μm, tratamiento térmico de nitruración, rectificado de alta precisión del diámetro interno.

- Control PID, 0-300 ℃ para ajustar la temperatura con tolerenacia ± 1 ℃. Enfriamiento por aire y calentador inoxidable.

- Control de velocidad inverso.

Cambiador de pantalla

- Dispositivo de protección de sobrecarga.

- Hecho de material de aleación resistente al calor con templado.

- Reserve el orificio del sensor de presión antes del cambiador de pantalla.

- Control PID para todos los sensores térmicos. La temperatura ajustada de 0 ~ 300 grados ℃ y la precisión es de ± 1 ℃.

Bomba de engranajes

- Bomba de engranajes de aleación de acero.

- Eje de engranaje de acero para herramientas, alta dureza y tratamiento de nitruración.

- Los rodamientos están hechos de acero para herramientas, endurecido con precisión. El sello del eje está diseñado como un sello espiral de enfriamiento.

- Mecanizado de alta precisión, pulido preciso del canal de flujo.

Calefacción por caja de control

- La entrada y la salida de presión están equipadas con dispositivos de detección de presión para detectar y detectar señales.

- La presión máxima antes y después del GP es de 250 bar. La tolerancia de la diferencia de presión es 150 bar.

- Control PID para todos los sensores térmicos. La temperatura ajustada de 0 ~ 300 grados ℃ y la precisión es de ± 1 ℃.

- Junta rotativa de alta eficiencia y precisión.

Matriz Melt blown

- Molde de acero importado de Japón.

- Canal de flujo rectificado y pulido.

- Molde de triturado en ángulo R dentro de 0.03 m / m. Calentador de aire caliente: 300KW.

Sistema de succión principal

- Cinta transportadora antiadherente especial.

- 4 juegos de levantadores Sprial.

- 1 motor de alto rendimiento.

- 1 sistema de succión.

- 1 reductor.

- 4 cinturones.

Sistema Electret (sistema de carga):

- 2 juegos de electrodo de descarga de alto voltaje.

- Rodillo de metal especial.

- Sistema de control de electricidad.

- Piezas de Japón y ensambladas en Taiwán.

Unidad de corte en línea

- Cuchillo redondo con base.

- Eje de aire de 3″.

- Control manual para el cambio.

- Motor para rollos.

- Rollos.

- Devanadora para recortar bordes.

Devanadora

- Devanadora de superficie.

- Diámetro máximo: 600 mm.

- Accionamiento por motor con reductor.

- Cuchilla de corte en línea.

- Conducto de aire de 3″× 2. El conducto de inflado está hecho de material de aleación de aluminio 6061 de alto grado con tratamiento de película dura de ánodo y el tubo de acero cromado sin costura de primer grado.

Sistema de control electromecánico de línea completa y control de motor

- Potencia principal: AC380V + GND. Tipo trifásico de tres hilos, sin línea neutralizadora. 50 HZ para motor.

- Caja de control eléctrico de pie para extrusora principal.

- 1 medidor de voltaje y amperios.

- HMI (Human Machine Interface) en funcionamiento.

Sugerencias de piezas que los compradores deben preparar

- Grúa.

- Estabilizador de potencia.

- Compresor de aire y tubería.

- Horno de alta temperatura para la limpieza del molde de soplado fundido.

- Limpiador ultrasónico para limpiar el troquel de fusión.

Extrusoras pequeño formato para fabricar tejido no tejido meltblown

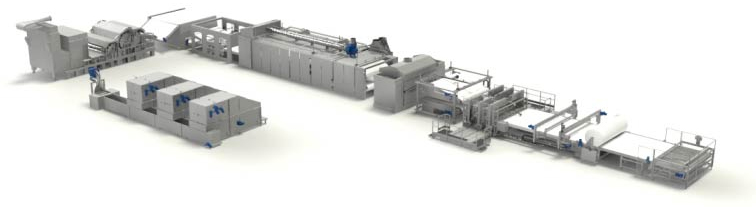

Extrusoras MB 60 y MB 50 de Eurexma

Los expertos en extrusión de Eurexma (Italia) han diseñado con la MB 60 y la MB 50 dos extrusoras de melt blown de pequeño formato ideales para aquellos fabricantes que buscan el autoabastecimiento de meltblown con un nivel de producción y de inversión más modesto.

| MB 60 | MB 50 | |

| Producto | Lámina de meltblown PP de una capa | |

| Gramaje | 15-40 gr/m2 | |

| Ancho neto máximo de la película | 3 x 180 mm | 520 mm después de los recortes |

| Rendimiento máximo | 65 kg / h con PP | 25 kg / h Max con PP |

| Composición de la capa | capas | 1 capa |

| Tornillo | Ø 60 mm hecho en acero nitrado 41CrAlMo7 | Ø 50 mm hecho en acero nitrado 41CrAlMo7 |

| Relación L / D | 30: 1 | |

| Ancho efectivo cabezal de extrusión: 600 mm | 600 mm | 540 mm |

| Diámetro de agujeros | 0.4 mm | |

Fuentes de información

- No tejidos 2. Meltblown. Blog de Jonathan Josue.

- Spundbond y Meltblown. Oscar Textil.

- Historia de desarrollo y tendencia de desarrollo futuro de la tecnología meltblown nonwovens. Junqian Nonwoven.

- Tela no tejida de polipropileno. Biossmann.

- Fabrication of nanofiber meltblown membranes and their filtration properties. VVAA.

- Guías para la fabricación de mascarillas y ropa de protección. Ministerio de Industria, Comercio y Turismo de España.

Si quieres más información sobre las extrusoras de meltblown, déjanos un comentario o escríbenos a info@fabiodanze.com.

MAQUINARIA: Extrusión blown y cast | Laminación | Confección Bolsas | Impresión | Equipos auxiliares | Maquinaria de ocasión | Packaging | Silos | Cortadoras – Rebobinadoras | Resmadoras de papel y plástico | Cortadora empalmadora de tubos | Husillos y camisas | Recuperación de solventes | Dosificadoras ensacado | Cabezales extrusión

MATERIALES: Espumas de PP | Films técnicos en polietileno | Films siliconados | Films protectivos | Films complejos | Films de laminación | Films para Sleeve | Film termoformado | Film stretch | Granza | Complejos laminación aluminio | Tubos / Mandriles de plástico PVC – PP – PE

Carrer de la Cisa, 22 baixos – 08338 Premià de Dalt (Barcelona) Tel.: 937 529 011 – info@fabiodanze.com – www.fdtecsl.com