Hoy os hablaremos de las líneas de pequeño formato para extrusión de compuestos plásticos, también conocidos como compounds, de nuestra representada Eurexma. Tanto para pruebas de laboratorio como para pequeña producción las encontraremos con extrusoras mono husillo y de doble husillo, pero antes de entrar en materia con las líneas de extrusión, expliquemos que es el compounding.

¿Qué es el proceso de compounding?

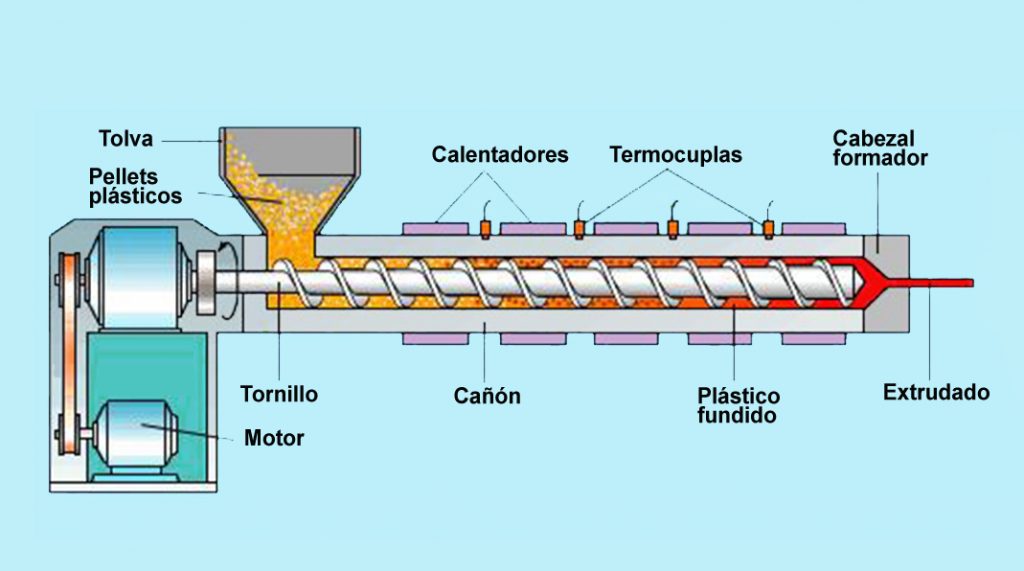

Como muy bien nos explican en el blog Todo en Polímeros en su post Formación de compuestos “compounding”, en la industria del plástico se conoce como compounding a la formación o extrusión de compuestos, seleccionando y combinando varios ingredientes para producir un plástico de propiedades deseadas. Es la combinación de una resina plástica con unos aditivos o la combinación con otros polímeros para hacer que la resina base mejore sus propiedades físicas.

Factores importantes en el proceso de compounding

Los dos factores más importantes en la composición de un compuesto son la selección y cantidades de aditivos que le darán las propiedades deseadas, y los medios mecánicos para incorporarlos en el plástico base. En términos generales encontramos tres métodos para el compounding:

- Los que dependen de los solventes.

- Los que usan calor y fricción para fusionar los ingredientes como la extrusión o mecanismos de alta fricción.

- Los que dependen del mezclado mecánico en seco en combinación con la atomización de los ingredientes líquidos.

Algunos aditivos y cargas que podemos incorporar son:

| Cargas | Aditivos |

| – Fibra de vidrio – Carbonato de Calcio – Mica de vidrio – Cargas minerales – Dióxido de Titanio |

– Agentes Acoplantes / Compatibilizantes – Anti-Oxidantes – Estabilizadores al Calor – Estabilizadores UV – Pigmentos – Anti-Micóticos – Aromatizantes – Agentes Nucleantes – Modificadores de Impacto |

Cuando se utiliza el proceso de extrusión, el material final sale del dado en forma de filamento y es cortado a la salida convirtiéndolo en gránulos o pellets que podrán ser utilizados más adelante en algún proceso de transformación convencional. Este proceso se conoce como granceado o peletización. En nuestro post Peletizadoras de plástico para pruebas de laboratorio, tenéis más información del proceso.

Algunos de los productos que se pueden elaborar bajo el proceso de compounding son:

- Polímeros con fibra de vidrio.

- Mezclas de polímeros como: ABS/SAN, PE/PA, LDPE/HDPE.

- Utilización de material reciclado mejorándolo con aditivos y otras resinas vírgenes.

- Polímeros modificados al impacto.

- Polímeros con alta estabilidad al calor.

- Polímeros con antioxidantes.

Líneas de extrusión de compuestos para laboratorio mono husillo

Las extrusoras de la serie XTR están disponibles en diferentes versiones, para adaptarse a diferentes procesos. La versión estándar tiene un soporte de base baja para aplicaciones de film soplado, o con sótano alto para diferentes aplicaciones como extrusión cast, lámina, tubos y perfiles. Los diámetros de los husillos están disponibles desde 20 mm hasta 120 mm.

Las extrusoras XTR-WR, son las XTR con husillo y cilindro fabricados para mayor resistencia al desgaste, especialmente si se utilizan para extruir materiales reciclados y rellenos de minerales. El cilindro es bimetálico y de acero especial, el husillo es de acero especial con revestimiento.

Las extrusoras de la serie XTR-D, son las XTR con puerto de desgasificación, atmosférico o con conexión de bomba de vacío.

Los diferentes perfiles de husillo permiten procesar múltiples tipos de polímeros; en tamaños de 20, 25 y 35 mm. El reductor está dimensionado y personalizado para permitir la extracción del husillo de la parte posterior del extrusor, facilitando las operaciones de limpieza y la posible sustitución del husillo.

Vamos a ver las características de los diferentes modelos de la serie Mini XTR:

Mini XTR 20, extrusora mono husillo para masterbatch y compound

- Diámetro husillo (mm) L / D: 30: D 20.

- Número de agujeros: 2, 3.

- Instalación: hebra / troquel bajo el agua / troquel enfriado por aire

- Material procesado: todos los polímeros (gránulos solamente).

- Producción máxima: 7 kg/h.

- Tamaño del compuesto: Ø 1 ÷ 3 mm.

- Aplicación: pruebas.

Mini XTR 25, extrusora mono husillo para masterbatch y compound

-

- Diámetro husillo (mm) L / D: 30: D 25.

- Número de agujeros: 2, 3, 4.

- Instalación: hebra / troquel bajo el agua / troquel enfriado por aire

- Material procesado: todos los polímeros (gránulos solamente).

- Producción máxima: 12 kg/h.

- Tamaño del compuesto: Ø 1 ÷ 3 mm.

- Aplicación: pruebas y/o producción.

Mini XTR 35, extrusora mono husillo para masterbatch y compound

-

- Diámetro husillo (mm) L / D: 30: D 35.

- Número de agujeros: 4, 5.

- Instalación: hebra / troquel bajo el agua / troquel enfriado por aire

- Material procesado: todos los polímeros (gránulos solamente).

- Producción máxima: 30 kg/h.

- Tamaño del compuesto: Ø 1 ÷ 3 mm.

- Aplicación: pruebas y/o producción.

En nuestro post Recicladora granceadora de materiales plásticos XTR35 tenéis más información.

Líneas de extrusión de compuestos para laboratorio doble husillo

Las extrusoras de doble tornillo co-rotativas E-Lab para uso en laboratorio, están disponibles en tamaños de 22 y 30 mm, con longitudes de husillo de 36D a 48D. Los reductores de alto rendimiento están acoplados a motores de alto rendimiento mediante juntas de seguridad, mecánicas o electromecánicas. El cilindro está segmentado en módulos con circuito interno, para dejar pasar el agua para la refrigeración, y con calentadores de fundición de aluminio. Tienen la posibilidad de configurarse con los puertos de desgasificación o con alimentadores laterales para polvos o para inyectores de aditivos líquidos. Los husillos están modulados en ejes multilínea y configurables con diferentes elementos según el tipo de material a extruir.

Vamos a ver los diferentes modelos de la serie E-Lab:

E-lab 22, extrusora doble husillo para masterbatch y compound

E-lab 22, tiene una configuración estándar con un motor de 5,5 KW, máx. velocidad del husillo 600 rpm, y una capacidad de hasta 15 kg/h, es útil para ensayar diferentes formulaciones de masterbatches y compuestos o para la preparación de muestras.

- Diámetro husillo (mm) L / D: 40: D 22 Twin.

- Tamaño troquel (mm): 2, 3, 4.

- Instalación: hebra / troquel bajo el agua / troquel enfriado por aire

- Material procesado: todos los polímeros (gránulos y polvo).

- Producción máxima: 15 kg/h.

- Tamaño del compuesto: Ø 1 ÷ 3 mm.

- Aplicación: pruebas y/o producción.

E-lab 30, extrusora doble husillo para masterbatch y compound

E-lab 30, tiene una configuración estándar con un motor de 18,5 KW, máx. velocidad del husillo 600 rpm, y una capacidad de hasta 60 Kg/h, es útil para ensayar diferentes formulaciones de masterbatches y compuestos, para la preparación de muestras, o para la producción de pequeños lotes.

- Diámetro husillo (mm) L / D: 40: D 30 Twin.

- Tamaño troquel (mm): 5, 6, 7.

- Instalación: hebra / troquel bajo el agua / troquel enfriado por aire

- Material procesado: todos los polímeros (gránulos y polvo).

- Producción máxima: 55 kg/h.

- Tamaño del compuesto: Ø 1 ÷ 3 mm.

- Aplicación: pruebas y/o producción.

Para más información de líneas completas de extrusión para masterbatch y compuestos, dejadnos un comentario o escribidnos a info@fabiodanze.com.

MAQUINARIA: Extrusión blown y cast | Laminación | Confección Bolsas | Impresión | Equipos auxiliares | Maquinaria de ocasión | Packaging | Silos | Cortadoras – Rebobinadoras | Resmadoras de papel y plástico | Cortadora empalmadora de tubos | Husillos y camisas | Recuperación de solventes | Dosificadoras ensacado | Cabezales extrusión

MATERIALES: Espumas de PP | Films técnicos en polietileno | Films siliconados | Films protectivos | Films complejos | Films de laminación | Films para Sleeve | Film termoformado | Film stretch | Granza | Complejos laminación aluminio | Tubos / Mandriles de plástico PVC – PP – PE

Carrer de la Cisa, 22 baixos – 08338 Premià de Dalt (Barcelona) Tel.: 937 529 011 – info@fabiodanze.com – www.fdtecsl.com