En post de hoy os hablaremos de las líneas completas para extrusión de tejido no tejido (TNT) de nuestra representada Ramina, uno de los fabricantes de máquinas y plantas llave en mano de más rápido crecimiento para la industria de no tejidos, con más de 400 máquinas vendidas en todo el mundo. A continuación veremos sus líneas completas para:

- Tejido no tejido punzonado (needle punch).

- Tejido no tejido termobondeado (thermobond).

- Tejido no tejido airlaid o tissue seco (extrusión por flujo de aire o airlaying).

- Líneas de laminación para geocompuestos.

- GCL (línea de revestimientos de arcilla geosintéticos).

- Extrusión tejido no tejido Spunbond de PP y PET.

- Extrusión Meltblown PP.

Contenidos

- 1 Líneas completas de TNT punzonado (needle punch)

- 2 Líneas completas de extrusión TNT termobondeado (thermobond)

- 3 Líneas completas de extrusión TNT Airlaying

- 4 Línea de laminación para geocompuestos

- 5 Línea GCL (línea de revestimientos de arcilla geosintéticos)

- 6 Líneas de spunbond PET para geotextiles y membranas de techados

- 7 Líneas completas spunbond PP

- 8 Líneas completas meltblown PP

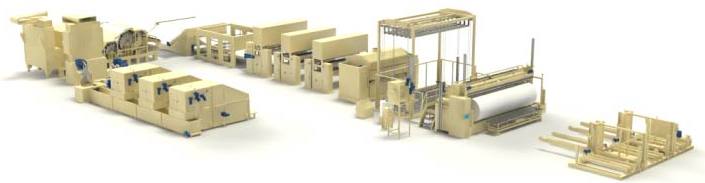

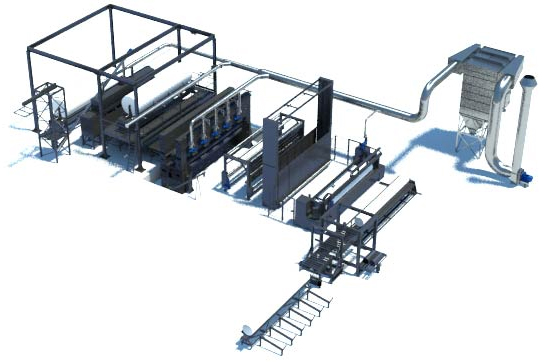

Líneas completas de TNT punzonado (needle punch)

Ramina diseña y fabrica líneas de punzonado para la producción de geotextiles, producto para la industria automotriz, mueblería, confección y agrícola.

El proceso de extrusión TNT punzonado o Needling

El proceso de punción estándar que utiliza fibra cortada incluye los siguientes pasos:

- Apertura y mezcla de fibras: los fardos de fibra se abren, se mezclan y se introducen en la sección de formación de bandas de la línea de producción.

- Formador de banda: el formador de banda se abre más y alinea las fibras en dirección paralela con una tarjeta.

- Traslape: la banda se coloca en capas para aumentar la resistencia en la dirección transversal de la tela y mejorar la uniformidad de la tela. La solapa cruzada permite producir tejidos más anchos que la carda y aumentar el peso básico de la banda aumentando la frecuencia de las solapas cruzadas.

- Punzonado con agujas: la banda está unida en el telar de agujas por la acción de las agujas que unen las fibras.

- Acabado: según la aplicación final, la banda puede tener diferentes acabados como pegado mediante el uso de resinas adhesivas o calandrado con calor y presión, gofrado o laminado. Finalmente el producto punzonado está listo para ser enviado, generalmente en rollos bobinados por unidades de fin de línea que también permiten cortar y cortar el producto en el tamaño deseado. Antes del envío, los rollos se envuelven y atan en palés de forma manual o automática.

Tenéis más información del proceso de punzonado en el post Needlepunch process (punzonado) del blog notejidos.blogspot.com.

Características técnicas de la línea completa para TNT punzonado

- Ancho de trabajo: hasta 7200 mm.

- Capacidad de producción: más de 10000 t/año.

- Peso básico: 50 – 3000 g/m2.

Materias primas utilizadas en TNT punzonado (needle punch)

- PP, PET, PA, Viscosa, Acrílico, Algodón, Kevlar, Nylon, etc.

Productos y áreas de aplicación del TNT punzonado

- Geotextiles: construcción de carreteras, vías férreas, presas, fieltros de drenaje, protección costera, fieltros de refuerzo.

- Automotriz: revestimiento de reposacabezas, alfombras, revestimiento de puertas, estantes para paquetes, molduras de componentes, fieltros aislantes.

- Mobiliario / Hogar: guatas, colchones, alfombras, revestimientos de paredes, fieltros decorativos, toallitas, mantas.

- Cuero sintético: industria del calzado, automoción y tapicería, maletas, bolsos, artículos deportivos.

- Agricultura / Medio Ambiente: invernaderos, fertilización, drenaje de marismas.

- Ropa: hombreras, armaduras corporales, protecciones contra incendios.

- Filtración: filtros para filtración de aire y líquidos.

- Otros fieltros técnicos: fieltros de pulido, fieltros abrasivos, fieltros de fibra mineral para aislamiento.

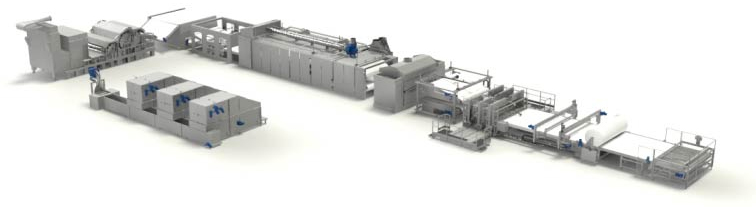

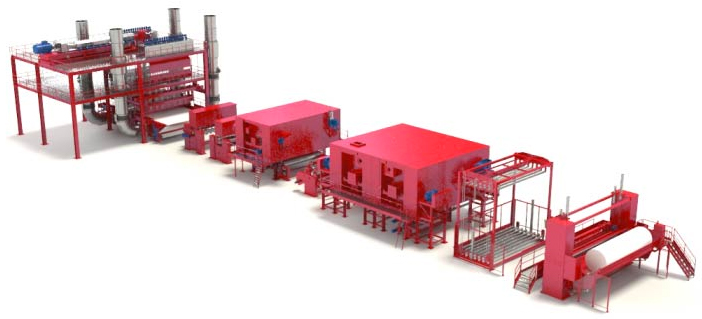

Líneas completas de extrusión TNT termobondeado (thermobond)

Las líneas de tejido no tejido termobondeado (thermobond en inglés) nos permiten fabricar productos destinados a la industria del mueble, higiene, construcción y automoción.

El proceso de extrusión TNT termobondeado o thermobonding

El proceso de termobondeo estándar que utiliza fibra cortada incluye los siguientes pasos:

- Apertura y mezcla de fibras: los fardos de fibra se abren y mezclan y se introducen en la sección de formación de bandas de la línea de producción.

- Web Forming: el formador de bloques se abre y alinea la fibra en una dirección paralela con una tarjeta.

- Traslape: la banda se coloca en capas para aumentar la resistencia en la dirección transversal de la tela y mejorar la uniformidad de la tela. La solapa cruzada permite producir tejidos más anchos que la carda y aumentar el peso básico de la banda aumentando la frecuencia de las solapas cruzadas.

- Estiramiento: la banda se estira para que sea más uniforme, para orientar las fibras más en la dirección de la máquina y para reducir el peso a medida que el enrollador estira la fibra.

- Pegado: el producto procedente de la formación de la banda se termoencoge en el horno por la acción del aire caliente que atraviesa el producto por arriba y por abajo.

- Acabado: según la aplicación final, la banda puede tener diferentes acabados como alisado, calibrado y laminado por alisadores y calandrias. Finalmente el producto está listo para ser enviado, generalmente en rollos bobinados por unidades de final de línea que también permiten cortar y cortar el producto en el tamaño deseado.

Tenéis más información del proceso de termobonding en el post Thermal bonding process (Termobondeado) del blog notejidos.blogspot.com.

Características técnicas de la línea de extrusión de TNT termobondeado

- Ancho de trabajo: hasta 4500 mm.

- Capacidad de producción: máx. 1500 kg/h.

- Peso básico: 50 – 3000 g/m2.

Materias primas utilizadas en TNT termobondeado

- Fibra sintética: PET virgen y reciclado, PP virgen y reciclado, Acrílico, Nylon, Aramida y muchos otros.

- Fibra natural: fibras celulósicas regeneradas, líber, lana, etc.

Productos y áreas de aplicación del TNT termobondeado

- Áreas higiénicas: cubrecamas higiénicos y productos para incontinencia, toallitas, pañales para bebés y adultos, etc.

- Edificio / Construcción: aislamiento térmico e insonorización.

- Automotriz: revestimiento de reposacabezas, moquetas, revestimiento de puertas, molduras de componentes, productos aislantes térmicos e insonorizados, guata de asientos, etc.

- Filtración: filtros de aire.

- Muebles/ Hogar: guatas, colchones, almohadas, mantas, entretelas.

- Vestimenta: hombreras, guata para chaquetas / anorak.

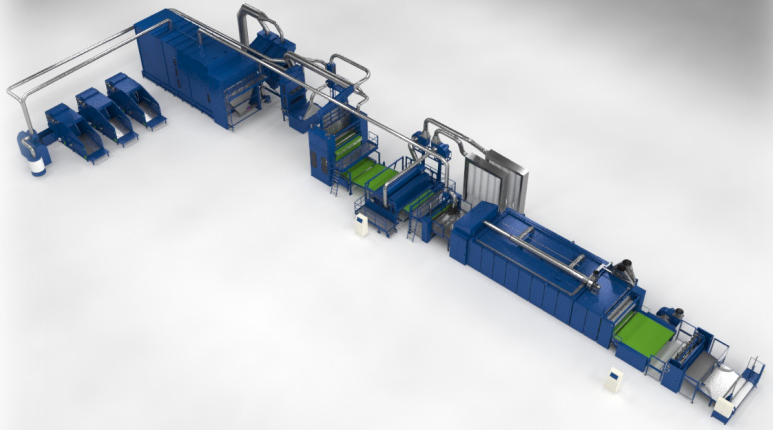

Líneas completas de extrusión TNT Airlaying

Ramina diseña y fabrica líneas completas de Airlay-S para la producción de fieltros para las industrias de automoción, construcción, filtración y mobiliario.

El Airlay-S es un sistema innovador que, con la formación de la banda aerodinámica, reemplaza los procesos tradicionales que utilizan sistemas de cardado y traslape. La particular configuración de Airlay-S permite colocar las fibras, a lo largo del espesor de la estera, en forma de S, aumentando fuertemente la resistencia longitudinal del material.

El rango de peso básico estándar va desde 500 g/m2 hasta 5000 g/m2 y gracias a la combinación con una tarjeta de aire, es posible conseguir incluso productos ligeros de hasta 160 g/m2.

El proceso de extrusión TNT Airlaying

El proceso estándar de Airlay-S, que utiliza fibra natural, sintética y de mala calidad, incluye los siguientes pasos:

- Apertura y mezcla de fibras: las balas de fibra se abren y mezclan mediante abridor de balas, caja mezcladora y abridor fino. Luego, la fibra abierta y mezclada se alimenta a la sección de formación de banda de la línea de producción.

- Formador de banda: el formador de banda se abre más y alinea las fibras en dirección paralela con el sistema Airlay-S o la máquina Aircard, de acuerdo con el peso básico requerido. Para pesos básicos bajos desde 160 g/m2 hasta 2000 g/m2 recomendamos usar Aircard, mientras que para pesos básicos más altos sugerimos el uso de Airlay-S.

- Pegado: el producto procedente de la formación de la banda se termoencoge en el horno por la acción del aire caliente que atraviesa el producto por arriba y por abajo.

- Acabado: según la aplicación final, la banda puede tener diferentes acabados como enfriamiento y calandrado. Finalmente el producto está listo para ser enviado, generalmente en rollos bobinados por unidades de final de línea que también permiten cortar y cortar el producto en el tamaño deseado. Antes del envío, los rollos se envuelven y atan en palés de forma manual o automática.

Características técnicas de la línea extrusión TNT Airlay-S

- Anchura de trabajo: máx. 4200 milímetros.

- Peso básico estándar: 500 – 5000 g/m2.

- Peso básico especial: 160 – 2000 g/m2.

- Capacidad: máx. 2000 kg/h.

Materias primas utilizadas en extrusión TNT Airlay-S

- Fibra sintética (PET virgen / reciclado – PP – BICO, PA, viscosa celulósica, etc.).

- Fibra natural (algodón, lino, lana, kenaf, coco, yute, cáñamo, paja).

- Fibra de mala calidad (mezclilla, trapos, etc.).

- Fibra mineral (fibra de vidrio, fibra de lana de roca, fibra cerámica, fibra de carbono).

- Otra materia prima (cáscara de arroz, materiales no tejidos triturados con resina aglomerada, materiales soplados de EVA triturados, poliuretano triturado, poliestireno triturado).

Productos y áreas de aplicación del Airlay-S

- Automoción: fieltros y sustratos para automoción, materiales para aislamiento térmico y acústico, guata de asientos.

- Edificación / Construcción: materiales para aislamiento térmico y acústico, entretelas.

- Hogar / Mobiliario: fieltros para colchón, edredones, mantas, sofás, sillones, sillas.

- Filtración: materiales filtrantes.

Línea de laminación para geocompuestos

Ramina diseña y fabrica líneas completas de laminación para geocompuestos (geocomposites). Estas líneas laminan mediante calandrado de una capa de LLDPE, HDPE, PVC, películas de aluminio, películas de PE o geomalla con 1 o 2 capas de geotextil PP.

El proceso de laminación de geocompuestos

El proceso estándar de la línea para laminación de geocompuestos incluye las siguientes fases:

- La capa inferior del geotextil nonwoven proviene del desbobinador: 1a capa de geotextil para el producto final lado inferior.

- 1ª desacumulación: desacumulación de geotextil para permitir la sustitución del 1.er rollo de geotextil sin detener la línea de laminación.

- La capa central proviene del desbobinador: capa central en LLDPE, HDPE, PVC, film aluminizado, film PE o geomalla.

- 2ª desacumulación: desacumulación de geotextil para permitir la sustitución de los rollos de capa central sin detener la línea de laminación.

- La capa superior del geotextil nonwoven proviene del desbobinador: 2ª capa de geotextil para la parte superior del producto final.

- 3ª desacumulación: desacumulación de geotextil para permitir la sustitución del 2º rollo de geotextil sin detener la línea de laminación.

- Doble sistema hot melt: depósito de cola termofusible en la cara superior de la 1ª capa de geotextil y la cara inferior de la 2ª capa de geotextil. Excepto por la solución de geomalla.

- Campanas infrarrojas: solo para solución de geomalla. Sistema de fusión superficial de geomallas.

- Calandra laminadora de 3 capas: calandra para laminado de 3 capas con el fin de obtener el producto final.

- Acumulación: acumulación de producto final con el fin de permitir la sustitución del rollo en la bobinadora final.

- Bobinado: bobinado de bobina con expulsión automática de bobina.

- Embalaje automático: envoltura completa de la bobina final con film retráctil.

- Paletizado y flejado automáticos: las bobinas envueltas se paletizan, flejan y descargan automáticamente.

Características técnicas de la línea de laminación

- Ancho de trabajo: hasta 7.000 mm.

- Velocidad de trabajo: máx. 30 m/min.

Materias primas utilizadas en la laminación de geocompuestos

- LLDPE.

- HDPE.

- PVC.

- Películas de aluminio.

- Películas de PE.

- Geomalla.

- Geotextil PP.

Productos y campos de aplicación de la línea de laminación para geocompuestos

- Geotextil: sellado de vertederos, construcción de carreteras y ferrocarriles, presas, obra civil, obras hidráulicas, protecciones costeras, etc.

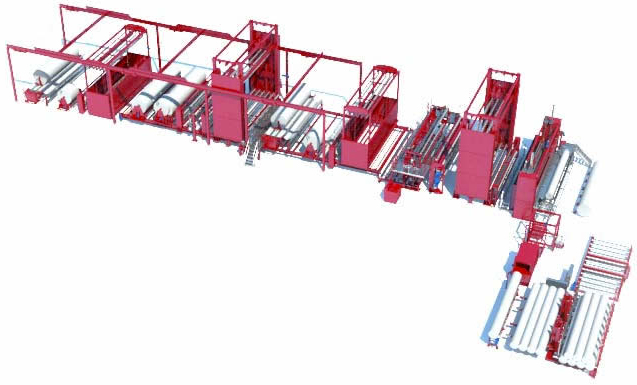

Línea GCL (línea de revestimientos de arcilla geosintéticos)

La Línea GCL es una línea completa de revestimientos de arcilla geosintéticos para la producción de geocompuestos de bentonita. El objetivo de la Línea GCL es en particular la fijación mecánica (por punción) de una capa de bentonita intercalada entre dos geotextiles (1 no tejido punzonado y 1 tejido) en filamentos de PP.

El proceso de la línea GCL

El proceso estándar de la línea GCL (Bentonita) incluye las siguientes fases:

- La capa inferior de geotextil tejido PP proviene del desbobinador: 1ª capa tejida PP para soporte de polvo de bentonita.

- La capa central de bentonita se obtiene mediante unidad de dispersión: dosificación de bentonita sobre tejido de PP.

- Aplicación de la capa superior de geotextil no tejido de PP: 2ª capa de no tejido de PP para cierre de bentonita.

- Punzonado con aguja: punzonado con aguja para unir bentonita entre PP tejido y PP no tejido.

- Chamuscado de pelos: quemado por unidad infrarroja de los residuos de punción en la cara inferior del producto geocompuesto para evitar pérdidas de bentonita.

- Acumulación: acumulación de GCL con el fin de permitir el cambio de rollo en bobinadora final. Predisposición para área de inspección en caso de presencia futura de doble barra magnética y extracción de agujas.

- Corte longitudinal: corte en la longitud deseada de GCL.

- Bobinado de bobinas: bobinado automático de producto en bobinas.

- Envoltura de bobina: envoltura total del producto final.

- Cinta transportadora final: descarga de bobinas envueltas.

Características técnicas de la línea GCL

- Ancho de trabajo: hasta 6.500 mm.

- Velocidad de trabajo: máx. 7 m/min.

- Peso básico: min. 1.000 g/m2, máx. 6.000 g/m2.

Materias primas utilizadas en la línea GCL

Geotextil PP no tejido

- Bentonita.

- Geotextil tejido PP.

Productos y campos de aplicación de la línea GCL

- Geotextil: sellado de vertederos, construcción de carreteras y ferrocarriles, presas, obra civil, obras hidráulicas, protecciones costeras, etc.

Líneas de spunbond PET para geotextiles y membranas de techados

Líneas completas de spunbond para la producción de geotextiles y soportes para membranas de techado de 100% PET.

El proceso extrusión spunbond PET para membranas y techados

El proceso de spunbond permite obtener no tejidos a partir de polímeros termoplásticos a través de los siguientes pasos de producción:

- Almacenamiento, carga y dosificación de polímeros.

- Cristalización y secado.

- Extrusión y filtración.

- Hilado en multifilamentos.

- Templado y estiramiento de filamentos con eyectores de aire comprimido.

- Distribución de filamentos y formación de bandas.

- Unión mecánica por punción.

- Termounión por calandrado.

- Impregnación de resina con padder.

- Secado, curado (polimerización) y calibración.

- Corte, corte transversal y bobinado.

- Embalaje.

Características técnicas de la línea para spunbond PET

Anchura de trabajo

- Geotextiles: hasta 6500 mm.

- Soportes para membranas de techado: hasta 6 rollos 1020 mm / cada uno.

Capacidad de producción

- Más de 10000 t/año.

Peso básico

- Geotextiles: 100 – 600 g/m2.

- Soportes para membranas de cubierta: 120 – 330 g/m2.

Requisitos de construcción (recomendado)

- Área de producción: 2500 m2.

- Altura libre: 15 m (zona de hilatura), 7 m (zona de acabado y auxiliares).

- Almacén de materias primas: 700 m2.

- Almacén de producto terminado: 700 m2.

Materias primas para la línea

- Virutas de PET virgen.

- Copos de PET de botellas recicladas.

Productos y áreas de aplicación del spunbond PET

No tejidos perforados con aguja

- Geotextiles para carreteras, ferrocarriles, aeropuertos, vertederos, obra civil, obras hidráulicas, etc.

- Respaldo de alfombra.

- Soportes para revestimiento de PVC.

- Medios filtrantes.

No tejidos resinados y punzonados con aguja

- Soportes para impermeabilización de membranas bituminosas, para revestimiento de cubiertas, carreteras, viaductos, cimentaciones, cubiertas planas, cubiertas ajardinadas, suelos radiantes.

- Obras hidráulicas.

- Ingeniería civil.

Líneas completas spunbond PP

Las líneas de PP spunbond están destinadas a la industria higiénica, médica y automotriz, geotextiles y otras aplicaciones industriales, a partir de PP 100%.

El proceso de las líneas de extrusión spunbond PP

En nuestro post Máquinas extrusoras de tela spunbond polipropileno (PP) ya os hablamos del proceso de spunbonding, de su utilización para tejidos médicos y sanitarios y de las líneas de extrusión de Ramina para su producción. Vamos a ver ahora las líneas para spunbond PP para otros productos.

Los pasos de producción de spunbond PP son los siguientes:

- Almacenamiento, carga y dosificación de polímeros.

- Cristalización y secado.

- Extrusión y filtración.

- Hilado en multifilamentos.

- Templado y estiramiento de filamentos con eyectores de aire comprimido.

- Distribución de filamentos y formación de bandas.

- Termounión por calandrado.

- Corte, corte transversal y bobinado.

Características técnicas de la planta extrusión spunbond PP

- Ancho de trabajo: hasta 5500 mm.

- Capacidad de producción: más de 10000 t/año.

- Peso básico: 10 – 100 g/m2.

REQUISITOS DE CONSTRUCCIÓN (RECOMENDADOS)

- Área de producción: 2500 m2.

- Altura libre: 15 m para zona de hilatura – 7 m para zona de acabado y auxiliares.

- Almacén de materias primas: 700 m2.

- Almacén de producto terminado: 700 m2.

- Ancho de trabajo: hasta 5500 mm

- Capacidad de producción: más de 10000 t/año

- Peso básico: 10-100 g/m2.

Materias primas para las líneas de extrusión spunbond PP

- Virutas de PP virgen.

- Virutas de PP recicladas.

Productos y áreas de aplicación del spunbond PP

- Automotriz: componentes de asiento, revestimientos.

- Sanitario y médico: ropa de cama para hospitales, paños y vendajes quirúrgicos, batas quirúrgicas, gasas, cortinas, gorros, fundas de almohadas, guantes, mascarillas, cubrezapatos.

- Higiénico: pañales para bebés y adultos, diversos productos de higiene femenina, tampones, toallitas faciales, pantuflas.

- Embalaje: bolsas de transporte, bolsas de compras, empaques médicos estériles, bolsas de arroz, bolsas de semillas, bolsas de té y café, bolsas para fertilizantes, harina, trigo, azúcar, cemento, empaque protector, envoltura de flores.

- Agricultura: jardinería para pasatiempos, tuberías de aire caliente y frío, material para cubrir jardines, material protector contra alimañas agrícolas, material protector contra lluvias intensas y sobrecalentamiento, cuerdas y cordeles, cubiertas para cultivos, protección para césped, telas para control de malezas, bolsas para raíces, contenedores, esteras, etc.

- Tapicería de muebles: sofá almohada, forro de colchón, protección de la capa interna del colchón, bolsillos de resorte, manteles, alfombras, cortinas, sábanas, toallitas / servilletas.

- Zapatos y prendas: tacones de zapatos, limpieza, forros internos de zapatos, patchwork para prendas, guardapolvos, aplicaciones al aire libre, overoles, fundas de almohadas, reposacabezas de avión, entretelas, aislamiento de ropa y guantes, acolchado de sujetadores y hombros, ropa protectora.

- Filtros técnicos: filtración de aire, filtración de humedad.

Líneas completas meltblown PP

En nuestro post Máquinas extrusoras para fabricar tela meltblown nonwoven ya os hablamos ampliamente del proceso de extrusión meltblown, las propiedades del tejido meltblown y de la extrusora Leonardo 1.0 MB P100 de Ramina. Podéis visitar el post para más información.

Para saber más de las líneas completas de extrusión de tejido no tejido dejadnos un comentario o escribidnos a info@fabiodanze.com.

MAQUINARIA: Extrusión blown y cast | Laminación | Confección Bolsas | Impresión | Equipos auxiliares | Maquinaria de ocasión | Packaging | Silos | Cortadoras – Rebobinadoras | Resmadoras de papel y plástico | Cortadora empalmadora de tubos | Husillos y camisas | Recuperación de solventes | Dosificadoras ensacado | Cabezales extrusión

MATERIALES: Espumas de PP | Films técnicos en polietileno | Films siliconados | Films protectivos | Films complejos | Films de laminación | Films para Sleeve | Film termoformado | Film stretch | Granza | Complejos laminación aluminio | Tubos / Mandriles de plástico PVC – PP – PE

Carrer de la Cisa, 22 baixos – 08338 Premià de Dalt (Barcelona) Tel.: 937 529 011 – info@fabiodanze.com – www.fdtecsl.com

Hola, buen dia.

En estos momentos estoy haciendo una investigación sobre la maquinaria para una futura empresa de colchones. Quisiera saber las dimensiones de las Líneas completas de extrusión TNT termobondeado (thermobond) para la futura distribución y el costo de ella misma.

Hola Rodrigo,

Traslado tu consulta al departamento comercial que contactará contigo en la mayor brevedad posible.

Saludos cordiales